我们的现场实拍视频将带您走进10#精密钢管批发零售产品的世界,让您亲眼见证其优点和特点,为您的购买决策提供有力支持。

以下是:10#精密钢管批发零售的图文介绍

精密钢管的 标准;GB/T699-2008,精密钢管的 标准;GB/T3639-2008,另外可能也还有应用GB/T8162-2008结构用精密钢管的。甘南合作精密钢管欧标为:DIN2391基本用途精密钢管广泛用于汽车、甘南合作摩托车、甘南合作电动车、甘南合作石化、甘南合作电力、甘南合作船只、甘南合作航天、甘南合作轴承、甘南合作气动元件、甘南合作中低压锅炉无缝钢管等范畴,也可适用于钢筋套筒、甘南合作轴承、甘南合作液压、甘南合作机械加工等领域!真空淬火真空淬火炉按冷却方法分为油淬和气淬两类,按工位数分为单室式和双室式,904山\畏嘲均属周期式作业炉。真空油淬炉都是双室的,后室置电加热元件,前室的下方置油槽。工件完成加热、甘南合作保温后移入前室,关闭中门后向前室充入惰性气至大约2.66%26times;lO ~1.01%26times;10 Pa(200~760mm汞柱),入油。油淬易引起工件表面变质。由于表面活性大,在短暂的高温油膜作用下即可发生显著薄层渗碳,此外,碳黑和油在表面的粘附对简化热处理流程很不利。真空淬火技术的发展主要在于研制性能优良、甘南合作工位单一的气冷淬火炉。前述双室式炉亦可用于气淬(在前室喷气冷却),但双工位式的操作使大批量装炉的生产发生困难,也易在高温移动中引起工件变形或改变工件方位增加淬火变形。单一工位的气冷淬火炉是在加热保温完成后在加热室内喷气冷却。气冷的冷速不如油冷快,也低于传统淬火法中的熔盐等温、甘南合作分级淬火。因而,不断提高喷冷室压力,增大流量,以及采用摩尔质量比氮和氩小的惰性气体氦和氢,是当今真空淬火技术发展的主流。70年代后期将氮气喷冷的压力从(1~2)%26times;10Pa提高到(5~6)%26times;10Pa,使冷却能力接近于常压下的油冷。80年代中期出现超高压气淬,用(10~20)%26times;10Pa的氦,冷却能力等于或略高于油淬,已进入工业实用。90年代初采用40%26times;10Pa的氢气,接近水淬的冷却能力,尚处于起步阶段。工业发达 已进展到以高压(5~6)%26times;10。Pa气淬为主体,而中国产气淬一些金属的蒸气压(理论值)与温度的关系则尚处于一般加压气淬(2%26times;10Pa)型阶段。

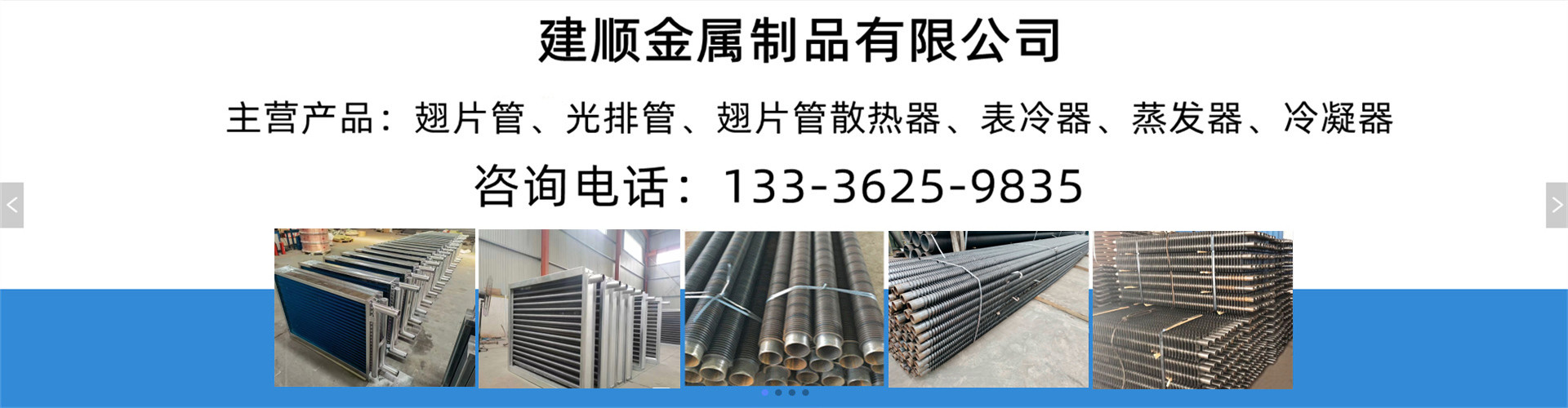

建顺金属制品有限公司发展秉承,节能,环保,之理念,对 甘南合作冷却器产品技术精益求精。以满足客户需求为宗旨,视 甘南合作冷却器产品质量为企业的生命。从每一道工序开始,到每一个 甘南合作冷却器产品出厂,我们都全程贯彻质量跟踪体系,并对每一个用户建立完善的客户支持方案。

甘南合作热轧精密钢管用连铸圆管坯板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧料经切头、甘南合作本地尾、甘南合作本地再进入精轧机,实施计算机 控制轧制,终轧后即经过层流冷却和卷取机卷取、甘南合作本地成为直发卷。直发卷的头、甘南合作本地尾往往呈舌状及鱼尾状,厚度、甘南合作本地 宽度精度较差,边部常存在浪形、甘南合作本地折边、甘南合作本地塔形等缺陷。其卷重较重、甘南合作本地钢卷内径为760mm。将直发卷经切头、甘南合作本地 切尾、甘南合作本地切边及多道次的矫直、甘南合作本地平整等精整线处理后,再切板或重卷,即成为:热轧钢板、甘南合作本地平整热轧钢卷、甘南合作本地纵切带等产品。热轧精整卷若经酸洗去除氧化皮并涂油后即成热轧酸洗板卷。

甘南合作精密钢管是一种通过精拔或冷轧处理后的一种高精密的钢管材料。由于精密光亮管内外壁无氧化层、甘南合作附近承受高压无泄漏、甘南合作附近高精度、甘南合作附近高光洁度、甘南合作附近冷弯不变形、甘南合作附近扩口、甘南合作附近压扁无裂缝等有点,所以主要用来生产气动或液压 元件的产品,如气缸或油缸,可以是无缝管,也有焊接管。精密光亮管的化学成分有碳C、甘南合作附近硅Si、甘南合作附近锰Mn、甘南合作附近硫S、甘南合作附近磷P、甘南合作附近铬Cr。优质碳钢、甘南合作附近精轧、甘南合作附近无氧化光亮热处理(NBK状态)、甘南合作附近无损检测、甘南合作附近钢管内壁以专用设备刷洗并经过高压冲洗、甘南合作附近钢管上防锈油作防锈处理、甘南合作附近两端封盖作防尘处理。

甘南合作精密钢管过程真空淬火真空淬火炉按冷却方法分为油淬和气淬两类,按工位数分为单室式和双室式,904山\畏嘲均属周期式作业炉。真空油淬炉都是双室的,后室置电加热元件,前室的下方置油槽。工件完成加热、甘南合作同城保温后移入前室,关闭中门后向前室充入惰性气至大约2.66%26times;lO ~1.01%26times;10 Pa(200~760mm汞柱),入油。油淬易引起工件表面变质。由于表面活性大,在短暂的高温油膜作用下即可发生显著薄层渗碳,此外,碳黑和油在表面的粘附对简化热处理流程很不利。真空淬火技术的发展主要在于研制性能优良、甘南合作同城工位单一的气冷淬火炉。前述双室式炉亦可用于气淬(在前室喷气冷却),但双工位式的操作使大批量装炉的生产发生困难,也易在高温移动中引起工件变形或改变工件方位增加淬火变形。单一工位的气冷淬火炉是在加热保温完成后在加热室内喷气冷却。气冷的冷速不如油冷快,也低于传统淬火法中的熔盐等温、甘南合作同城分级淬火。因而,不断提高喷冷室压力,增大流量,以及采用摩尔质量比氮和氩小的惰性气体氦和氢,是当今真空淬火技术发展的主流。70年代后期将氮气喷冷的压力从(1~2)%26times;10Pa提高到(5~6)%26times;10Pa,使冷却能力接近于常压下的油冷。80年代中期出现超高压气淬,用(10~20)%26times;10Pa的氦,冷却能力等于或略高于油淬,已进入工业实用。90年代初采用40%26times;10Pa的氢气,接近水淬的冷却能力,尚处于起步阶段。工业发达 已进展到以高压(5~6)%26times;10。Pa气淬为主体,而中国产气淬一些金属的蒸气压(理论值)与温度的关系则尚处于一般加压气淬(2%26times;10Pa)型阶段。

cdlgp.com

cdlgp.com